Anatomia di una fresa integrale

Le frese integrali possono presentare molte dimensioni diverse, presenti nella descrizione dell’utensile. È importante capire come ciascuna dimensione possa influire sulla scelta dell’utensile, e come anche piccole variazioni possano fare la differenza quando l’utensile è in rotazione.

Taglienti (Z)

I taglienti, denominati anche con la lettera "Z", sono la parte di una fresa integrale più facile da riconoscere. Sono le profonde scanalature spiraliformi che permettono la formazione e l’evacuazione del truciolo. in parole povere, i taglienti sono la parte anatomica di una fresa che le permette di asportare il materiale. Cosa da prendere in considerazione durante la scelta dell’utensile è il numero dei taglienti, di cui abbiamo già parlato approfonditamente in un precedente articolo. In linea di massima, meno sono i taglienti, più largo è il vano truciolo, lo spazio vuoto tra un tagliente e l’altro. Questo spazio vuoto influenza la robustezza dell’utensile, ma permette anche la formazione di un truciolo più grande e di una più incisiva profondità di taglio, ideale per materiali morbidi o "pastosi" come l’alluminio. Quando invece si lavorano materiali più duri, come l’acciaio, la forza dell’utensile diventa un fattore importante, e si preferisce usare un più elevato numero di taglienti.

Profilo

Per profilo si intende la forma dell’estremità della fresa atta al taglio, e normalmente può essere di tre tipi: torico (squadrato), A profilo arrotondato(smussato) e sferico.

Profilo quadrato (Frese Toriche)

Gli utensili con profilo quadrato presentano taglienti con angoli affilati disposti a formare un angolo di 90°.

Profilo arrotondato (o smussato)

Questo tipo di profilo presenta un angolo affilato smussato da una formaraggiata. Questo arrotondamento aiuta a distribuire le forze di taglio in maniera più uniforme sull’angolo, contribuendo a prevenire l’usura, le scheggiature, prolungando così la vita dell’utensile. Un utensile con raggi di grandi dimensioni può essere chiamato “ball nose”.

Profilo tutto tondo (frese sferiche)

Questo profilo è dato da utensili con taglienti che non hanno un’estremità piatta, ma raggiata, a creare un "tutto tondo" all’estremità della fresa.

Diametro di taglio (Ds)

Il diametro di taglio è spesso il primo parametro che si cerca quando si deve scegliere un utensile per la propria lavorazione. Questa dimensione si riferisce al diametro del cerchio teorico formato dai taglienti quando la fresa è in rotazione.

Diametro del codolo

Il diametro del codolo rappresenta l’ampiezza del codolo, ovvero dell’estremità non tagliente della fresa che è inserita nel portacartuccia. È una misura da tenere in considerazione durante la scelta dell’utensile perchè bisogna assicurarsi che il codolo sia della giusta misura per il portacartuccia in uso. I diametri dei codoli richiedono tolleranze e concentricità strette per poter essere inseriti correttamente in qualsiasi mandrino (a pinza, a calettamento o idraulico). Le frese DS Horn hanno il gambo in tolleranza h5.

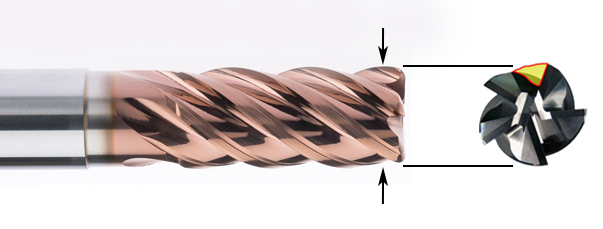

Lunghezza totale (Lt) e Lunghezza di taglio (Ldt)

La lunghezza totale è facile da reperire, perchè è semplicemente la misura tra le due estremità assiali della fresa. È diversa dalla lunghezza di taglio, che è la misura della profondità di taglio funzionale nella direzione assiale e non include altre parti della fresa, come il codolo.

Capacità totale / Lunghezza sotto il codolo

La capacità totale di una fresa integrale, o lunghezza sotto il codolo, è una dimensione che descrive la lunghezza utile prima dello strisciamento con il codolo, in poche parole include l'utile di taglio più un eventuale scarico. Viene misurata a partire dall’inizio del collo alla fine dell’estremità di taglio. Il collo consente di avere spazio per l’evacuazione del truciolo e impedisce il tallonamento durante la creazione di tasche profonde (per esempio). tutto ciò è illustrato nella figura sottostante, che rappresenta un utensile a collo ridotto.

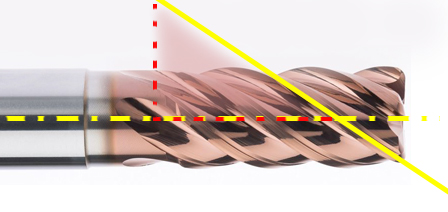

Angolo d'Elica

L’angolo d'elica di un utensile è la misura dell’angolo formato tra la bisettrice teorica dell’utensile e una linea dritta perpendicolare all’estremità di taglio. Un angolo ampio (ad esempio 45°) viene usato per la finitura, e consente all’utensile di girare più velocemente e di avere un taglio più aggressivo. Un angolo dell'elica inferiore (35°), invece, fa sì che la fresa giri più lentamente e abbia un’estremità di taglio più robusta, ottimizzata per le più dure lavorazioni di sgrossatura. Un angolo moderato, 40°, consente all’utensile di esplicare operazioni base di sgrossatura, creazione tasche e finitura con buoni risultati. Implementare un angolo d'elica che varia leggermente fra i taglienti è una tecnica impiegata per contrastare le vibrazioni in operazioni di fresatura ad elevata prestazione. In questo caso, si parla di frese ad elica variabile, e fa sì che il tempo tra un taglio e l’altro non sia costante. Ciò può neutralizzare eventuali risonanze che altrimenti si traducono in vibrazioni.

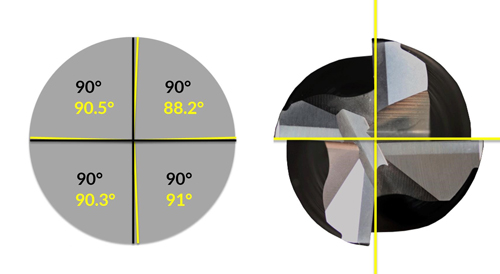

Passo

Il passo è la misura della distanza radiale tra i taglienti a un dato punto della lunghezza di taglio, ed è più facilmente visibile all’estremità della fresa. Utilizzando un utensile a 4 taglienti con passo costante come esempio, ciascun tagliente sarà separato dagli altri da un angolo di 90°. Simile a una elica variabile, un utensile a passo variabile presenta uno spazio fra i taglienti non costante, che aiuta a infrangere le armoniche e a ridurre la vibrazione. La spaziatura può essere anche minima, ma è tuttavia sempre in grado di svolgere il suo compito. Usando come esempio un utensile a 4 taglienti con passo variabile, i taglienti potrebbero essere separati da angoli di 90,5°, 88,2°, 90,3° e 91° (per un totale di 360°).