Superfinitura superficiale

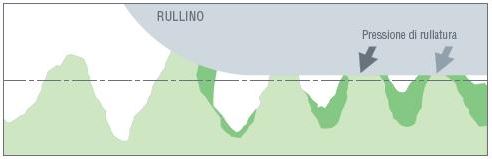

Per rullatura si intende un metodo di superfinitura superficiale mediante il quale, senza asportazione di truciolo, per semplice deformazione plastica, si ottiene una superficie perfettamente levigata. Dei rullini conici, tenuti in guida da una gabbia, forzati contro la superficie da rullare, creano una pressione che genera deformazione plastica. Ogni pezzo meccanico, lavorato d'utensile, per asportazione di truciolo, lascia una superficie che, vista in sezione, si presenta come una successione più o meno regolare di creste. Ora il rullatore, per mezzo dei suoi rullini, esercitando una pressione sulla superficie del pezzo, crea un appiattimento delle creste ed un riempimento degli avvallamenti. La superficie che si ottiene ne risulta speculare con un incremento di durezza e di densità. La rullatura è un’operazione di superfinitura che permette di ottenere rugosità molto spinte generalmente non ottenibili con utensile da taglio (da Ra 0,8 a Ra 0,2). Il limite massimo di durezza rullabile è circa 40 HRC.

Miglioramenti strutturali

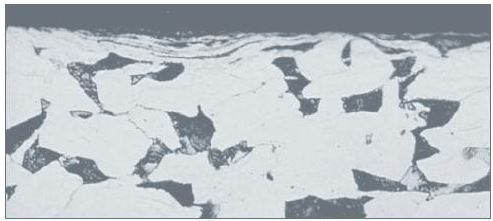

La deformazione plastica generata dalla rullatura non migliora solamente la superficie del pezzo, ma provoca altresì una variazione nella struttura della superficie stessa modificando la forma e l'orientamento dei grani. Si ottiene di conseguenza una superficie lucida ed indurita con una migliore resistenza alla corrosione ed all’usura. Con la rullatura si possono ottenere incrementi della durezza superficiale anche di alcuni punti HRC. Le superfici rullate presentano quindi una migliore resistenza alle rotture per fatica.

Superfinitura

Con il rullatore si ottengono superfici "a specchio". Si possono facilmente ottenere rugosità fino a Ra = 0,2÷0,3 micron.

Ingrandimento di un pezzo rettificato con Ra = 1 micron

Ingrandimento di un pezzo rettificato con Ra = 0,4 micron

Funzionamento del rullatore

Gli elementi principali di un rullatore sono:

A) Il corpo con il suo codulo (funzione del corpo è di poter effetuare la regolazione della misura da rullare)

B) L'asta conica attorno a cui ruotano i rullini

C) La gabbia che serve a mantenere in posizione i rullini

D) I rullini

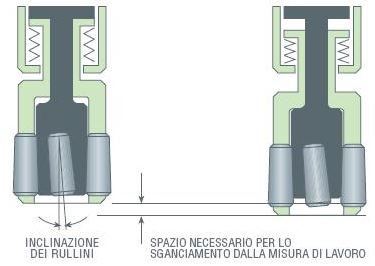

Prima di inziare a rullare, occorre regolare a misura il rullatore, agendo sulla ghiera del corpo: ogni tacca indica una variazione sul diametro di 0,0025 mm. Tutti i rullatori hanno un campo di espansibilità di circa un millimetro, ad eccezione di quelli con misura inferiore a 12,5 mm di diametro. Questi ultimi hanno un campo di espansibilità di circa 0,5 mm. Quando l'utensile entra nel pezzo da lavorare, l'asta conica spinge i rullini contro la superficie da rullare I rullini conici sono posizionati con una modesta inclinazione rispetto all'asse dell'utensile, di conseguenza il rullatore penetra come avesse un autoavanzamento. Quando tale autoavanzamento non è utile (ad esempio nei fori ciechi), la gabbia presenta sedi rullini coassiali.

Nel caso quindi in cui si usano gabbie con sedi rullini inclinate occorre dare all'utensile un avanzamento che non sia inferiore al suo autoavanzamento (vedi dati a pag. 6). In tal caso infatti i rullini trascinerebbero in avanti la gabbia (tenuta in posizione da una molla) e si sgancerebbero dalla superficie lavorata con la conseguenza di non effettuare la rullatura.

I rullatori standard sono di due tipi:

- per superfici cilindriche interne (fori Ø3,95 – 165,90)

- per superfici cilindriche esterne (alberi Ø2,74 – 95,35 )

Esecuzioni

- Passante

- Con battuta

La lunghezza del tratto minimo non rullato è indicato a catalogo con la quota G. Per ridurre ulteriormente la quota G si possono costruire rullini con imbocco speciale.

Principi di rullatura

Con la rullatura si migliora la rugosità ma NON si correggono difetti geometrici precedenti alla rullatura come:

- Ovalità

- Disallineamento

- Conicità

- Mancanza di rettilineità

Anzi questi difetti di preparazione possono portare al danneggiamento del rullatore stesso. Elemento importante è infatti il sovrametallo che deve mantenersi costante sul diametro.

Durante la lavorazione il rullatore si comporta come un cuscinetto a rulli. Quindi bisogna tenere in considerazione che:

- La rullatura di superfici interrotte è da valutare e non sempre realizzabile

- L’utilizzo del lubrorefrigerante è fondamentale ai fini della vita del rullatore (rullini, asta, gabbia)

- La filtrazione del lubrorefrigerante è fondamentale per la rugosità ottenibile

- L’operazione di rullatura comporta sempre un incrudimento superficiale del materiale lavorato. La profondità dell’incrudimento è nell’ordine di alcuni millesimi.

Come un cuscinetto a rulli, la gabbia del rullatore trattiene i rullini ma mantiene comunque del gioco per permettere la regolazione del diametro. Ove possibile, scegliere la gabbia con minor gioco.

Come si prepara la rullatura

La rullatura è un metodo molto economico per ottenere delle superfiniture.Rammentiamo alcune considerazioni utili al fine di un ottimo risultato:

• FINITURA: la finitura superficiale è funzione della durezza e duttilità del pezzo e della rugosità che si ottiene nella preparazione alla rullatura.

• LAVORABILITA' DEL PEZZO: si può dire che ogni materiale lavorabile all'utensile può essere rullato.

In linea generale è meglio che la durezza del pezzo non superi i 40HRC.

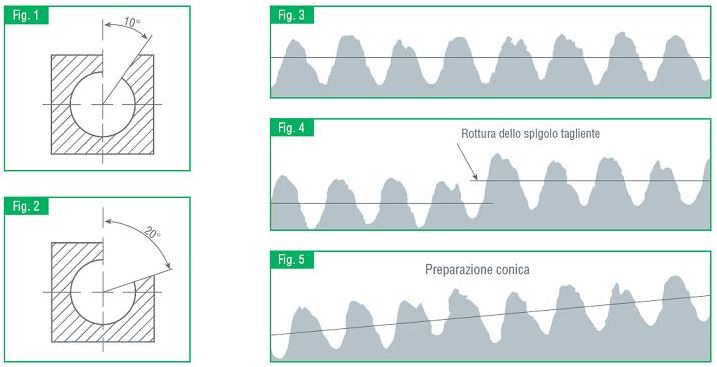

• CARATTERISTICHE DELLA SUPERFICIE LAVORATA: è sempre meglio che la superficie lavorata non presenti discontinuità. Ad ogni modo è importante che la larghezza di una eventuale interruzione non superi il 10% del diametro del pezzo rullato (vedi fig. 1 e 2).

• TOLLERANZA DEL PEZZO RULLATO: la tolleranza che si vuole ottenere dopo la rullatura, occorre che sia già rispettata nella preparazione. La superficie ideale per la rullatura è quella che si ottiene come successione di creste, corrispondenti ad un avanzamento regolare dell'utensile preparatore (fig. 3).

Come utensile pre-rullatura, suggeriamo l'alesatore ALVAN®, in quanto assicura una rugosità uniforme ed una tolleranza nel campo ISO6 - ISO7. Nella preparazione alla rullatura occorre prestare attenzione ad eventuali errori di conicità e ad errori dovuti a scheggiature dello spigolo tagliente. Infatti il rullatore non è in grado di rimediare ad errori di conicità nè a solchi troppo evidenti già in fase di preparazione (vedi fig. 4 e 5).

Ciclo di rullatura

- Avanzamento in lavoro: il rullatore ruota in senso orario (M3) ed avanza in Z contemporaneamente. In questa fase i rullini fanno reazione sulla pista conica e rullano il componente.

- Ritorno: giunti a fine corsa di lavoro bisogna continuare a ruotare e si fa ritornare il rullatore con avanzamento alto. Il sistema di sgancio interno alla bussola di registrazione libera i rullini che così non sono più a contatto con il componente. Dove possibile, l’inversione di rotazione a fine corsa di lavoro aiuta lo sgancio.

Parametri di lavoro

Rullatore per fori passanti: considerare i parametri a tabella. Attenzione, mai avanzare meno del valore a tabella perché i rullini con auto-avanzamento possono sganciare la gabbia con conseguenti problemi di finitura

Rullatori fori ciechi: utilizzare la velocità di rotazione a tabella ma ridurre gli avanzamenti del 20 – 25%

Consigli e registrazione

A- Il rullatore deve essere ben in asse con il foro da rullare.

B- Nella rullatura di fori ciechi o con battuta, occorre predisporre l'arresto dell'avanzamento nel rispetto delle quote "G" (vedi tabelle a pag. 4), in modo da garantire lo sganciamento dei rullini dalla superficie lavorata evitando che l'utensile vada a picchiare contro il fondo della battuta.

C- Nel caso di fori passanti si può interrompere la rullatura quando i rullini sporgono dal pezzo per almeno 1/3 della loro lunghezza. L'estrazione del rullatore può avvenire in una delle seguenti due maniere:

1) lasciando invariata la rotazione del mandrino ed eseguendo un ritorno rapido.

2) invertendo il senso di rotazione del mandrino e lasciando invariato l'avanzamento.

D- Utilizzando i rullatori della serie fori passanti (con rullini inclinati) su una macchina dotata di avanzamento meccanico, occorre regolare l'avanzamento ad un 10% ~ 15% in più rispetto ai valori riportati nelle tabelle delle pagine seguenti.

E- Il rullatore non necessita di refrigerazione ma unicamente di lubrificazione al fine di facilitare la deformazione plastica della rullatura. Va quindi bene qualsiasi emulsione od olio. E' tuttaviaimportante che il lubro-refrigerante sia ben filtrato per evitare che trucioli o morchia vengano pizzicati tra i rullini e la superficie del pezzo.

ATTENZIONE! prima di iniziare la lavorazione il rullatore deve essere sempre registrato con la seguente procedura:

- Svitare la ghiera di bloccaggio

- Tirare la boccola di registrazione verso la ghiera di bloccaggio e ruotarla per aumentare e diminuire il diametro da ottenere

- Rilasciare la boccola di registrazione avendo cura che gli innesti frontali che collegano e siano agganciati

- Avvitare la ghiera di bloccaggio