Una delle considerazioni più importanti quando si sceglie una fresa è determinare quanti taglienti Z e conseguentemente quanti vani truciolo avere a secondo del lavoro da realizzare. Sia il materiale che l’applicazione giocano un ruolo fondamentale nella scelta della fresa. È quindi essenziale capire come il numero di eliche influenzi la lavorazione.

Basi di Geometria dell’Utensile

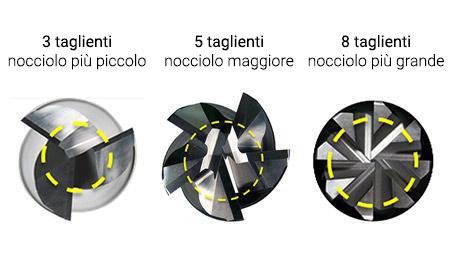

In linea generale si può asserire che più un utensile ha taglienti, più il nocciolo (o nucleo) dello stesso sarà grande, e più è piccolo il numero dei taglienti, più il nocciolo sarà piccolo. Più taglienti ci sono e più il nocciolo sarà grande quindi; ciò arreca sia benefici che svantaggi a seconda dell’applicazione. Semplificando un po’, possiamo dire che un nocciolo di grosse dimensioni caratterizza un utensile più robusto. D’altro canto, un nocciolo maggiore riduce anche la profondità di vano di una fresa/punta, riducendo di conseguenza lo spazio per l’evacuazione del truciolo. Ciò può causare problemi dovuti al fatto che il truciolo si ostruisce in applicazioni che richiedono asportazione pesante (rimozione) di materiale (pesante). Tuttavia, queste considerazioni ci sono d’aiuto solo in parte quando si tratta di decidere quale utensile usare e quando.

Considerazioni sul materiale

Tradizionalmente, le frese possono avere o 2 o 4 taglienti. La norma che va per la maggiore è di usare due taglienti per fresare alluminio e materiali non ferrosi, e 4 taglienti per fresare acciaio e leghe più dure. Dal momento che l’alluminio e le leghe non ferrose sono normalmente più morbide dell’acciaio, la robustezza (forza) dell’utensile non è di vitale importanza, l’utensile può avanzare più rapidamente e garantire un’asportazione di materiale maggiore grazie alla maggior ampiezza dei 2 vani truciolo (la rimozione del materiale più grossolano (MRR) viene facilitata dall’ampia distanza che si trova tra i due taglienti). I materiali ferrosi sono invece normalmente molto più duri e per lavorarli c’è bisogno della forza di un nocciolo più grosso. L’avanzamento è più lento, e ciò provoca una dimensione minore del truciolo, che può essere evacuato attraverso lo spazio più ristretto presente tra i taglienti di un utensile con nocciolo più grosso. Ciò consente anche di inserire più taglienti sull’utensile, cosa che, a sua volta, aumenta la produttività.

Recentemente, con i CAM avanzati, utensili con un più alto numero di taglienti sono diventati la norma nell’industria manifatturiera. La lavorazione dei materiali non ferrosi si è ultimamente attestata su utensili a tre taglienti, che consentono una produttività maggiore senza inficiare l’evacuazione del truciolo. La lavorazione dei materiali ferrosi si è spinta un passo oltre, attestandosi sull’uso di 5 o 6 taglienti e, in alcuni casi, anche 7 o più. Con una più ampia gamma di durezze, in alcuni casi anche al limite della scala di durezza Rockwell C, un numero elevato di taglienti consente di prolungare la vita dell’utensile, di diminuirne l’usura, di rinforzarlo e di diminuirne la flessione. Tutto ciò porta a utensili più specializzati per materiali specifici. Il risultato finale è una più elevata asportazione di materiale e un aumento della produttività.

Parametri di lavoro

Non solo le specifiche del materiale avranno un impatto sulla scelta dell’utensile da usare, ma anche il tipo di operazione e la profondità di taglio (Ap) influiranno pesantemente sul numero ideale di taglienti da usare. Nelle operazioni di sgrossatura può essere desiderabile un minor numero di taglienti per evacuare quantità maggiori di truciolo più velocemente grazie a vani truciolo più larghi. Ciò detto, c’è un equilibrio da trovare, dal momento che le moderne strategie di fresatura, come la Fresatura ad elevata efficienza (HEM), possono garantire asportazioni di materiale estreme anche con poco spazio di vano truciolo e con un più alto numero di taglienti. In una prospettiva più tradizionale, un elevato numero di taglienti è ideale per operazioni di finitura, in cui vengono rimosse piccole quantità di materiale. Una finitura ulteriore si può ottenere con più taglienti senza preoccuparsi troppo dell’evacuazione del truciolo.

Fresa Horn per Titanio DSRV.5.100.100.30TSTK

Il numero di taglienti gioca un ruolo importante anche per quanto riguarda il calcolo di velocità e avanzamento. Una regola pratica comune è “più taglienti, maggiore avanzamento”, ma è un’idea sbagliata che può essere molto dannosa. Benché sia vero in alcuni casi, non è tuttavia un principio sempre applicabile. Come si è detto più sopra, aumentare il numero di taglienti su un utensile restringe l’ampiezza dei vani truciolo. Se aggiungere un 5° tagliente a un utensile che ne ha 4 teoricamente consente di aumentare del 25% la rimozione di materiale al giro con un avanzamento aumentato in proporzione, tale aumento di avanzamento rischia di sovraccaricare l’utensile. L’aumento del 25% nella rimozione del materiale è in realtà più vicino al 10-15%, posto che l’utensile sia esattamente lo stesso per quanto riguarda tutte le altre specifiche. Utensili con un elevato numero di taglienti possono, in alcuni casi, necessitare di reset così frequenti di velocità e avanzamento, che un numero di taglienti minore può risultare perfino più efficiente. La chiave delle moderne tecniche di fresatura è trovare il giusto equilibrio.