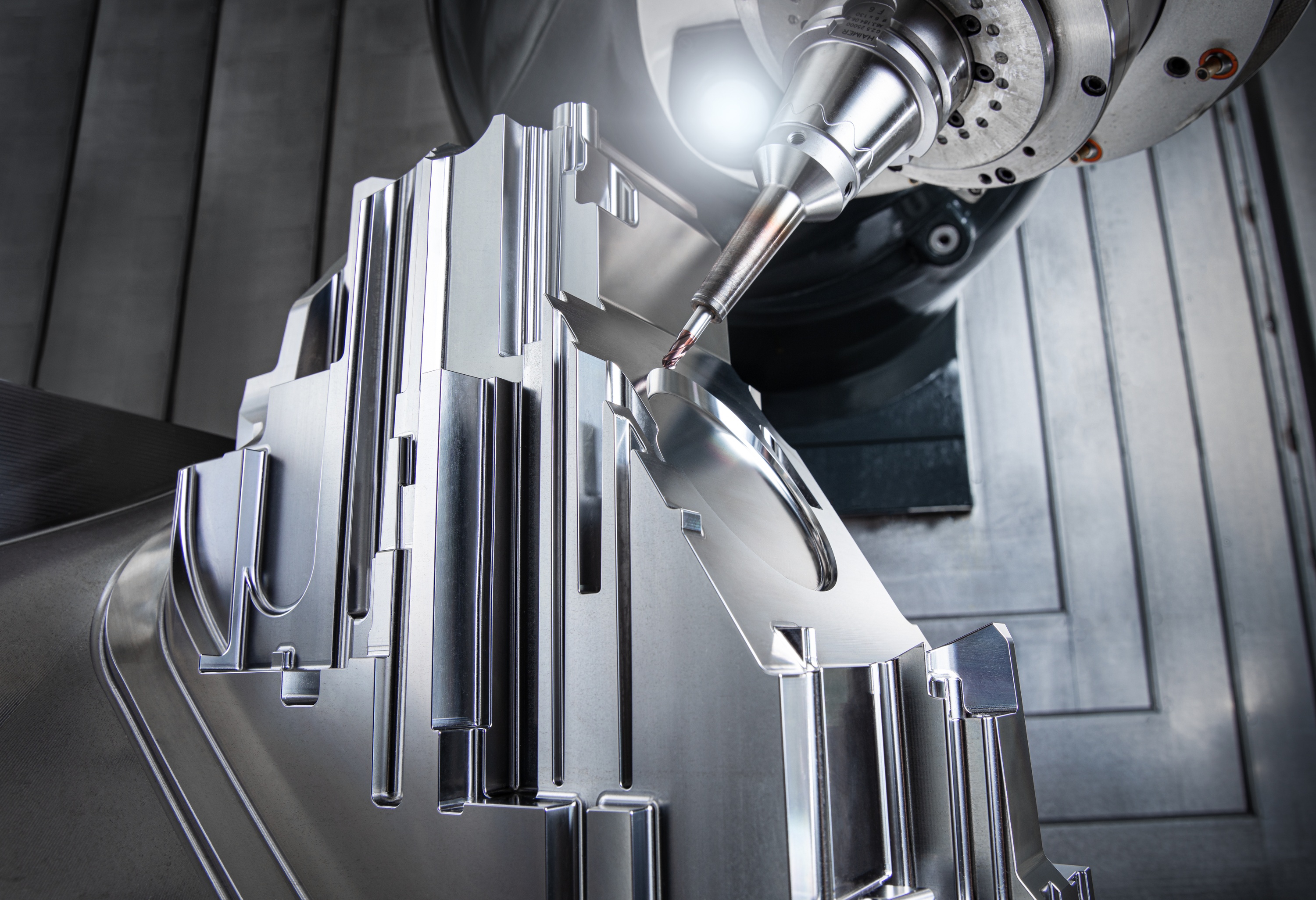

"Ogni blocco di pietra contiene una scultura ed è compito dello scultore scoprirla", disse una volta il famoso artista rinascimentale Michelangelo. Se l'artista avesse scambiato il suo martello e il suo scalpello con i moderni centri di lavorazione a cinque assi e gli utensili di precisione, oggi saremmo in grado di ammirare le innumerevoli statue dello scultore italiano. La moderna tecnologia di lavorazione a più assi rende possibile la fresatura di componenti complessi con una produttività elevata. I vantaggi della fresatura a cinque assi sono particolarmente evidenti nella costruzione di stampi e matrici. Oltre alla precisione dei centri di lavoro e una programmazione efficiente, gli utensili svolgono un ruolo fondamentale per ottenere lavorazioni di qualità ed economiche. Con il suo portafoglio di utensili e il suo know-how, Paul Horn GmbH offre numerose soluzioni di fresatura per la costruzione di stampi.

Come per una fresatrice convenzionale, i moderni centri di lavoro a cinque assi hanno tre assi lineari (X, Y, Z), ciascuno ortogonale all'altro, e due assi rotanti (A, B o C a seconda della disposizione). Questi consentono la lavorazione tridimensionale del pezzo in diverse angolazioni. La fresatura a cinque assi di un componente non significa necessariamente che tutti gli assi si muovono contemporaneamente. Significa che tutti i lati liberi del pezzo possono essere raggiunti dall’utensile da taglio per la lavorazione. Se tutti gli assi si muovono simultaneamente per produrre la geometria richiesta del pezzo da lavorare, si parla di fresatura simultanea a cinque assi.

Fresatura nel settore dell’automotive

Ad esempio, la vasta gamma di utensili di fresatura Horn assicura un’ottima resa nella lavorazione di un componente complesso come lo stampo di un faro automotive. Il componente dell'industria automobilistica rappresenta una sfida significativa a causa delle sue superfici complesse, sformi e raggi. Per la sgrossatura dello stampo vengono utilizzate diverse frese ad alto avanzamento del sistema Horn DAH8, con inserti ad 8 impieghi. Per la finitura dello stampo, i tecnici Horn si affidano a diverse varianti del sistema di utensili Horn DS, integrale in Metallo Duro. Oltre a frese a testa sferica di vario diametro, vengono utilizzate frese con geometria per alto avanzamento. Il vantaggio di queste ultime frese, a differenza delle frese sferiche o toriche, è che, nella lavorazione di superfici libere, sono necessarie meno passate, mentre la qualità della superficie rimane invariata. Ciò è particolarmente evidente nel guadagno di tempo di lavorazione per una data qualità della superficie. Particolare attenzione è rivolta alle transizioni tra le singole superfici e all'elevata qualità superficiale che si può ottenere.

Fresatura di stampi a iniezione

Un altro esempio di lavorazione che esemplifica la competenza di Horn nella costruzione di utensili e stampi è la fresatura di uno stampo a iniezione. Per la sgrossatura delle superfici a forma libera viene utilizzata una fresa ad alto avanzamento con un diametro di 12 mm. Le frese hanno una geometria a doppio raggio. Questo favorisce il flusso di forze in direzione assiale del mandrino e provoca meno forze radiali. La geometria consente di utilizzare avanzamenti elevati anche con lunghe sporgenze dell'utensile senza vibrazioni. Quando si rifinisce uno stampo con diverse frese a testa sferica, ci sono tre fattori critici per ottenere la qualità superficiale richiesta: la precisione dell'utensile, un potente software CAM ed un elevata concentricità dell’utensile. Horn produce frese con una deviazione massima di +/- 0,005 mm. L'importanza di questa precisione si nota quando si rifinisce uno stampo con frese differenti.

Fresatura nel settore medicale

La fresatura a cinque assi è utilizzata anche nel settore medicale. Per la produzione di un impianto in titanio, un utente di questo settore si affida alle frese per titanio Horn DS.

La forma dell'impianto è costituita da numerose superfici a forma libera, ha circa 20 raggi diversi e contiene molti filetti disposti ad angoli diversi. Per la sgrossatura vengono utilizzate una fresa con diametro di 10 mm con raggio di 0,2 mm e una fresa con diametro di 6 mm e raggio di 0,5 mm. Per la finitura si utilizza una fresa con diametro di 1 mm. Per le altre operazioni sull'impianto, si utilizzano frese DS con diametro di 10 / 6 / 4 / 2 e 0,6 mm, nonché una fresa a testa sferica con diametro di 2 mm e una fresa per filettare DCG con tre taglienti. L'utensile fresa la filettatura del foro passante M 3,5 x 0,5, inclinata di 35° e profonda 8 mm, in una sola passata. La fresatura di due recessi conici si è rivelata molto impegnativa. La loro conicità di 43° è di circa 2 mm e devono terminare con un apice geometricamente "perfetto". Questi requisiti sono stati soddisfatti utilizzando una microfresa Horn per le passate di sgrossatura e finitura.

Il portafoglio Horn offre sempre la soluzione giusta per tutte le applicazioni di fresatura di stampi e superfici a forma libera.