La lavorazione dei fori presenta da sempre diverse criticità. Quando si parla di superfinitura di fori, le difficoltà aumentano. È bene sempre partire dalla seguente analisi per capire la strategia di lavorazione migliore.

Il tuo foro presenta una o tutte delle seguenti problematiche?:

- Finitura superficile molto bassa: fino a Ra 0,2 µm

- Tolleranza del diemtro finito da IT8 a scendere

- Lotti di produzione consistenti

- Caratteristiche geometriche del foro critiche: ovailità, cilindricità rettilineità

- Componenti grandi e costosi

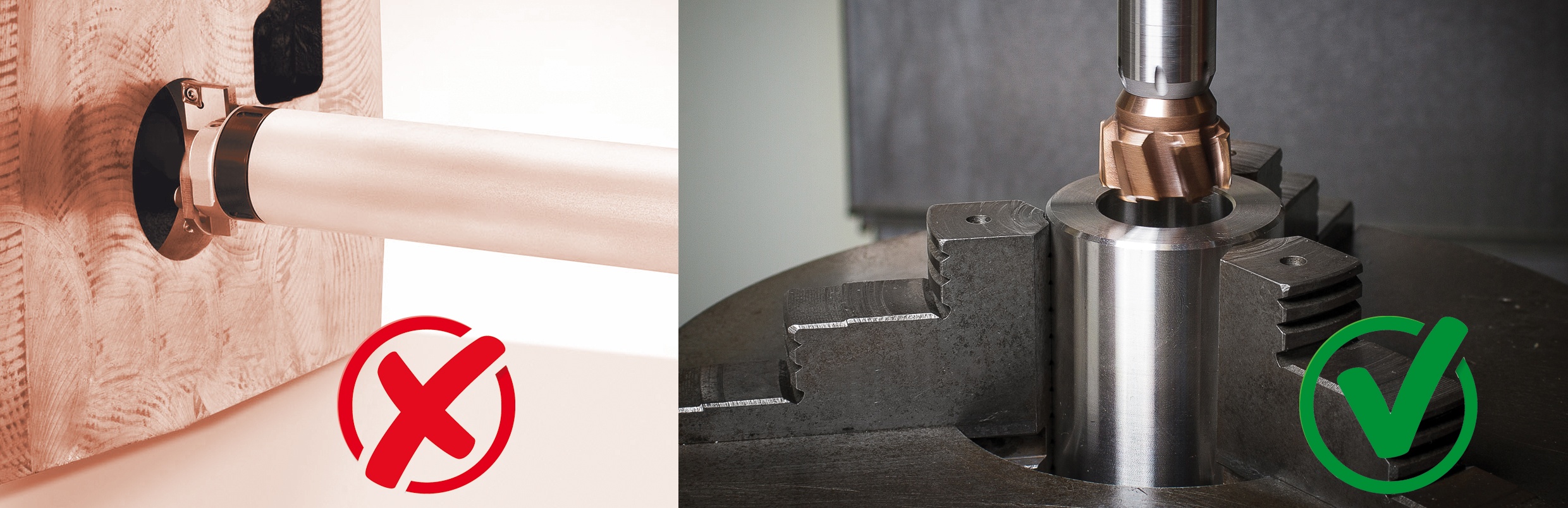

Se ci si trova davanti ad una, più o tutte delle condizioni sopra-riportate, probabilmente la strategia migliore di lavoro non è la barenatura bensì l'alesatura. L'alesatura espansibile permette lavorare in massima precisione garantendo anche il recupero del diametro dopo la prima usura grazie all'espansibilità e all'eventuale riaffilatura degli imbocchi di taglio. Inoltre la performance e la velocità di un'alesatore espansibile rendono il suo "investimento" altamente remunerativo. Un piccolo esempio:

LAVORAZIONE: CORPO POMPA

- MATERIALE: 42CrNiMo4

- PREFINITURA: Bareno

- SOVRAMETALLO: 0,25mm sul diametro

- Ra RICHIESTA: 0,8 µm Max.

- Ra OTTENUTA: 0,4 µm

- DIAMETRO: 17mm H6

- L= 40mm

- VT= 120m/min

- S= 2248 giri

- F= 1800

TEMPO ESECUZIONE FORO: 1,4 secondi -> 2750 FORI ESEGUITI

ALCUNI CONSIGLI PER APPLICARE AL MEGLIO GLI ALESATORI ALVAN®

Per ottenere ottimi risultati con gli alesatori ALVAN è utile tenere presenti le seguenti considerazioni:

A) Verificare in macchina la CENTRATURA DELL UTENSILE SUL MANDRINO (se tornio verificare anche l'allineamento)

B) Se è un alesatore espansibile, verificare la RASTREMAZIONE,che deve per forza esserci; Il rapporto tra il diametro della corona e la rastremazione non è lineare!

I MATERIALI che si possono incontrare sono molteplici, ma è fondamentale restringere le varie possibilità e affrontare la prova con l’utensile giusto.

- ACCIAIO Per lavorarlo, normalmente si richiede: RUGOSITA' BUONA, DURATA OTTIMA E VELOCITA' DI ESECUZIONE ELEVATA (sono le aspettative di tutti gli utilizzatori).

E' necessario usare il CERMET, meglio se S. Possiamo incontrare due situazioni: FORO PASSANTE E FORO CIECO. Se i fori passanti sono corti (4/6 X d) possiamo utilizzare un’AFFILATURA NEGATIVA e controllare il truciolo spingendolo in avanti. Per i fori passanti lunghi, e TUTTI i fori ciechi, L’AFFILATURA E' LA G. Se si presenta il problema del truciolo che si attorciglia al mandrino limitando la lavorazione è necessario verificare il sovrametallo e limitarlo al minimo 0,2 mm sul diametro e utilizzare l’affilatura R, negativa di pochissimi gradi, perciò usando SVGR.

Sé l’acciaio è duro (42Cr ecc ), si lavora a 80 m di Vc, se è morbido (C20, ecc), si lavora a 140 m.Il resto si media tra questi due estremi.

- GHISA SFEROIDALE GS600 – GS700 si usa il Cermet S rivestito P (TiNAlox Plus) a Vc = 80 m

- LEGHE RESISTENTI AL CALORE) Acciai INOX, ecc. Metallo Duro rivestito TiAlN a basse Vc e bassi avanzamenti

- ALLUMINIO) Vanno distinti in base alla % di Silicio: Con meno dell’1% si lavora con Metallo duro K nudo fino a Vc 200 m, mentre con 6/7 %, massimo 11%, si lavora con PKD.

L’Esperto Consiglia: “La Febametal è in grado di consegnare in una settimana tutto ciò che ci serve per iniziare un lavoro. Non cadiamo nell’errore di utilizzare ciò che è pronto a stock senza soddisfare la reale esigenza di alesatura. Talvolta è meglio aspettare una settimana in più ma lavorare con la geometria e rivestimento più idonei"