Che cos’è la fresatura trocoidale?

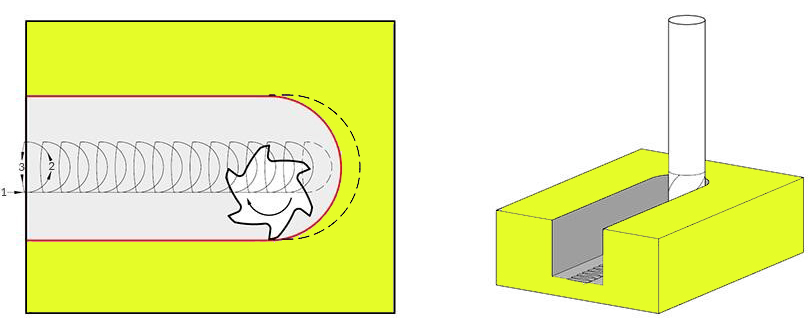

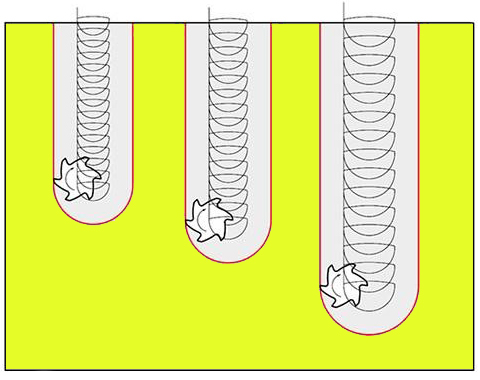

La fresatura trocoidale è un metodo di lavorazione impiegato per creare una tasca più ampia rispetto al diametro della fresa stessa e si attua creando una serie di fresature circolari noti con il termine di percorso trocoidale. In quanto forma di Fresatura ad Elevata Efficienza, la fresatura trocoidale utilizza a proprio vantaggio alte velocità di taglio pur mantenendo un basso impegno radiale della fresa (Ae) e un’elevata profondità di taglio (Ap).

La fresatura trocoidale è in larga parte basata sulla teoria in merito all’assottigliamento del truciolo durante la lavorazione. Nella fresatura convenzionale, è buona prassi che le frese abbiano un volume di truciolo asportato ottimale basato sulla larghezza e lo spessore ideale del truciolo prodotto. Secondo questa corrente,per contrastare l’assottigliamento del truciolo bisogna lavorare con un ampio vano truciolo, al fine di mantenere costante lo spessore massimo del truciolo.

Al contrario del percorso completamente lineare radiale, usato nelle lavorazioni tradizionali, la fresatura trocoidale prevede un percorso a spirale con basso Ae per ridurre il carico e l’usura dell’utensile

Vantaggi della fresatura trocoidale

- Forze di taglio inferiori

- Calore ridotto

- Più elevata precisione nella lavorazione

- Vita dell’utensile aumentata

- Cicli più veloci

- Un solo utensile per tasche di dimensioni diverse

La fresatura trocoidale può risultare molto vantaggiosa in alcune applicazioni. Il ridotto Ae del tagliente fa sì che diminuisca la quantità di calore che si produce durante il taglio diminuendo inoltre anche le forze di taglio e il carico sul mandrino. La diminuzione delle forze radiali consente una precisione maggiore durante la produzione e rende possibile eseguire lavorazioni più minute e dettagli più precisi sul pezzo. Inoltre, un Ae più basso consente di avere una Ap più elevata, cosa che permette di utilizzare tutta la lunghezza del tagliente o quasi. Ciò fa sì che il calore e le forze di taglio vengano distribuiti su tutto il tagliente, e non siano concentrati soltanto su una sua sezione. Il calore e l’usura vengono dunque ridotti e distribuiti su tutto il tagliente, garantendogli una vita significativamente più lunga rispetto ai metodi tradizionali per la creazione di tasche.

Dal momento che le forze distruttive sono ridotte, la velocità della fresa può essere aumentata. Siccome viene impiegata tutta la lunghezza del tagliente, la fresatura trocoidale può eliminare il bisogno di Ap multiple. L’aumento dei parametri di avanzamento e la riduzione del numero di passate riducono grandemente il tempo necessario per un ciclo. Dal momento che la fresatura trocoidale necessita di un utensile per lavorare una forma più larga del suo diametro di taglio, il medesimo utensile può essere impiegato per creare tasche di dimensioni differenti, e non solo di una. Ciò consente, a seconda delle caratteristiche del pezzo in lavorazione, di guadagnare posti nel magazzino utensili e/o di risparmiare tempo perché non si deve cambiare utensile

Benché la creazione di tasche sia un’operazione di sgrossatura, l’Ae ridotta e la diminuzione delle forze di taglio ottenute con la fresatura trocoidale spesso assicurano una finitura migliorata rispetto alle strategie di fresatura tradizionali per la creazione di tasche. Tuttavia può ancora essere necessaria una passata di finitura lungo i bordi della lavorazione, al fine di rimuovere eventuali sbavature provocate dal moto spiraliforme della fresa.

Le sfide della fresatura trocoidale

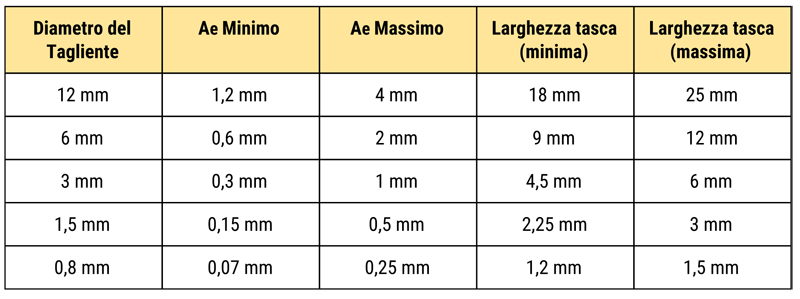

Le sfide a cui la fresatura trocoidale deve far fronte coinvolgono di norma i macchinari e i software. La macchina utensile adatta alla fresatura trocoidale non solo sarà in grado di assicurare elevati velocità e avanzamento, ma permetterà anche di cambiare costantemente l’avanzamento man mano che l’utensile si muove lungo il suo percorso spiraliforme. L’impossibilità di attuare il cambio di avanzamento produrrà un assottigliamento del truciolo e, conseguentemente, risultati non ottimali e potenzialmente persino la rottura dell’utensile. Per programmare i percorsi e l’avanzamento di una simile lavorazione, potrebbero essere necessari anche software appositi. Tutto ciò è ulteriormente complicato da fattori come la dimensione del diametro del tagliente in relazione alla dimensione del solco, oppure la profondità di taglio radiale per questi diversi rapporti. Molte illustrazioni suggeriscono che il diametro del tagliente debba essere il 50-70% del diametro finale della tasca, mentre l'impegno radiale (Ae) debba essere uguale al 10-35% del diametro del tagliente (Tabella 1), ma l’opzione più sicura è sempre quella di chiedere al produttore dell’utensile.

TABELLA

Fresatura trocoidale e microlavorazione

Vantaggi della microlavorazione

Anche la microlavorazione può trarre vantaggio dalla fresatura trocoidale. L’impegno radiale diminuito e le forze di taglio più basse prodotte durante un avanzamento trocoidale fanno meno forza sui taglienti. E ciò è particolarmente importante per utensili dal piccolo diametro, perché sono più deboli e meno rigidi, e le forze di taglio ridotte ne diminuiscono le possibilità di flessione e frattura.

Sfide della microlavorazione

Benché la fresatura trocoidale con utensili in miniatura rappresenti essenzialmente un vantaggio, a utensili più piccoli si associano sfide maggiori. Le frese in miniatura sono molto più facili da rompere per via dell’esaurimento del mandrino e delle vibrazioni, dell’inconsistenza del materiale, del carico non uniformemente distribuito, e di molte altre variabili che si verificano in fase di lavorazione. A seconda del tipo di lavorazione che si intende fare, potrebbe essere consigliabile usare un utensile dal diametro più grande per assicurarsi una robustezza maggiore. Sebbene ci siano vantaggi potenziali a livello di microlavorazione, bisogna tuttavia porre una maggiore attenzione al setup della macchina e al materiale per far sì che gli utensili abbiano le più alte possibilità di successo. Esattamente come per la fresatura ad alta efficienza, come regola generale, la fresatura trocoidale non dovrebbe essere presa in considerazione quando si utilizzano utensili con un diametro di taglio inferiore a 0,7 mm. Benché possibile, la fresatura trocoidale potrebbe essere ancora estremamente complicata o rischiosa anche con diametri inferiori a 1,5mm, e bisogna comunque prestare molta attenzione alla lavorazione e alla macchina utensile.

Caratteristiche delle frese integrali Horn per lavorazione Trocoidale

Ma vediamo adesso la nostra proposta per quanto concerne l'utensile per il trocoidale. Come Horn abbiamo una gamma dedicata alla fresatura trocoidale, che fa parte della famiglia di frese di alta gamma DS. La divisione irregolare dei taglienti e dell'elica, unita ad una geometria dedicata, assicurano un processo di lavorazione trocoidale ottimale. L'angolo ridotto dei taglienti permette di avere un nocciolo centrale della fresa robusto e un maggiore numero di denti (Z). I rompitrucioli, collocati a metà del tagliente consento un controllo del truciolo ottimale anche in presa piena ap. L'angolo dell'elica unito a quello delle spoglie permettono un taglio dolce. Grazie anche al rivestimento dedicato, queste frese coprono una gamma di lavorazioni veramente vasta, sia a secco che con lubrorefrigerante. Queste frese possono affrontare anche una fresatura convenzionale, ma riducendo il 20% dell'ae del diametro nominale. Con queste frese è anche possibile una discesa in rampa ad un angolo massimo di 3 gradi, il chè è permesso dalla geometria di testa, nonostante l'alto numero di denti (Z).

Conclusioni

La fresatura trocoidale è una Strategia di fresatura ad alta efficienza (alta velocità, elevata Ap, basso Ae) caratterizzata da una percorso di fresatura circolare, o trocoidale. Questo stile di fresatura ha dimostrato di saper offrire vantaggi importanti nel processo di lavorazione, come l’aumento della vita dell’utensile, la riduzione dei tempi di lavorazione, la possibilità di usare meno utensili. Tuttavia, è imperativo possedere macchine utensili e software in grado di assicurare velocità e avanzamenti elevati e di cambiare continuamente l’avanzamento onde evitare il danneggiamento dell’utensile. Benché la microlavorazione sia in grado di trarre vantaggio dalla fresatura trocoidale, il rischio di rottura dell’utensile deve essere preso seriamente in considerazione, in particolar modo a diametri inferiori a 1,5 mm”. La fresatura trocoidale può migliorare l’efficienza della lavorazione sotto molti aspetti, ma è sempre bene chiedere consiglio al produttore prima di intraprenderla.

Video

Qui di fianco potete vedere il video di una lavorazione di carattere trocoidale, nello specifico la fresatura "Profitmilling" messa a punto dalla Esprit, dove monta su una macchina CTX Graziano DMG-MORI delle frese DPTR e DSRV HORN. Con la programmazione trocoidale di Esprit, tesata contro un metodo di fresatura convenzionale, si è calcolato un risparmio di tempo fino al 76%.