Gli utensili a testa piatta, o in generale le geometrie “Flat Bottom”, sono utili per uno svariato range di applicazioni dove punte e frese con un angolo di testa falliscono. Se utilizzati correttamente, gli utensili a testa piatta possono fare la differenza tra fare componenti di scarto o parti in tolleranza.

Punte a testa Piatta (Geometrie Flat Bottom)

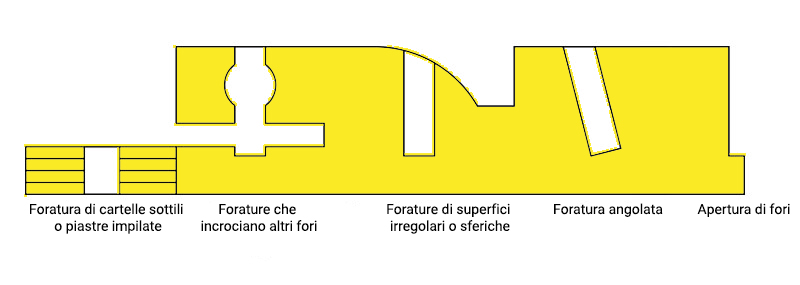

Le punte integrali o gli inserti a forare con testa piatta (flat bottom) sono ideali per risolvere alcune situazioni problematiche, soprattutto legate alla bava in uscita, oppure possono creare dei fondi piatti senza dover ripassare il fondo con altri utensili o gli inserti di foratura Ecco alcune condizioni dove una punta a testa piatta è consigliabile:

Foratura di cartelle sottili o piastre saldate

Nella foratura di piastre o pareti sottili, una punta tradizionale con un angolo di 140° o 120° creerà quasi sicuramente molta bava in uscita per la tendenza dell’utensile di “spingere” in avanti il materiale. Una punta piatta invece, difficilmente genererà lo stesso tipo di finitura in uscita, proprio grazie alla geometria Flat bottom, che garantisce una distribuzione più omogenea delle forze di taglio nella direzione dell’avanzamento.

Forature che incrociano altri fori

Quando un foro incrocia un altro foro, o comunque una zona di taglio interrotto, è fondamentale non lasciare bava in uscita, in quanto è quasi sempre molto complesso (e costoso) andare a rimuoverla successivamente. Una punta a testa piatta efficace dovrebbe eliminare questa necessità in quanto elimina o riduce al minimo la generazione di bava in uscita.

Forature di superfici irregolari o sferiche

Le punte a testa piatta “attaccano” l’inizio della foratura su superfici irregolari con la parte esterna del diametro. Questo fattore può aiutare la punta ad essere meno incline alla deviazione del foro (eseguire il foro storto) o addirittua evitare di “scivolare via” sulla parete che si sta forando. In generale, una punta flat bottom aiuta nella rettilineità dei fori.

Foratura angolata

Anche se la superficie da forare è piana, ma angolata rispetto all’asse di foratura, una punta a geometria tradizionale è soggetta a “scivolar via” e troverà difficoltà a centrarsi sul piano inclinato. Quindi, per la stessa ragione del punto precedente, una punta a testa piatta è ideale per questo tipo di applicazione.

Apertura di fori

Quando si deve eseguire un foro a metà, ovvero che presenta assenza di materiale su di un lato della foratura, la foratura può risultare instabile e anche qui, una testa a 140° tenderà a deviare sull’asse del foro. Una geometria flat bottom, invece, impegnerà la forza di taglio su tutta la sua geometria di testa, rendendo così l’avanzamento molto più stabile.

Allargatori a testa piatta

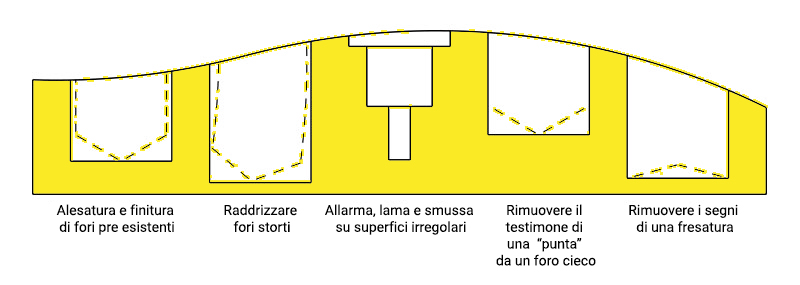

Gli allargatori a testa piatta rappresentano una scelta eccellente per finire il fondo di un foro creato da un altro utensile. qui di seguito elenchiamo diverse situazioni applicabili.

Alesare e finire fori pre esistenti

Partiamo da un presupposto: Le punte sono prevalentemente utensili a sgrossare. La geometria di una punta è disegnata per garantire stabilità, rigidezza ed evacuazione truciolo. A seconda delle esigenze costruttive e delle tolleranze, molti fori necessitano di finiture, più o meno spinte. Molti alesatori sono costruiti con un elica e un mordente poco pronunciati al fine di controllare la finitura.

Raddrizzare fori storti

In alcuni casi, un alesatore/allargatore (integrale) può riprendere e raddrizzare fori disallineati. Questa regola può valere in diversi casi, ma dipende molto dall’applicazione dal sovrametallo.

Allarma, lama e smussa su superfici irregolari

La geometria di un lamatore a gradino a testa piatta può essere l’ideale su lamature di fori su superficie convessa o irregolare, laddove lamatori e punte a geometria standard possono deviare a risultare in lavorazioni poco stabili.

Rimuovere il testimone di una “punta” da un foro cieco

Nella foratura cieca, una punta standard lascerà ovviamente un angolo (140°, 120°, ecc) al fondo del foro creato. In alcuni frangenti, questo angolo è tollerato, in altri, va eliminato. A questo punto, un utensile a testa piatta è necessario. A questo scopo, un esempio calzante è l’inserto Amec® T-A® geometria Flat Bottom, nato proprio per questa esigenza. Il sistema a cuspide, su mandrino in acciaio è inoltre molto economico e versatile, perchè permette di montare sullo stesso mandrino diversi inserti con diverse geometrie a seconda della necessità.

Rimuovere i segni di una fresatura

Gli angoli di spoglia frontale della maggior parte delle frese standard sono spesso scaricati verso il centro dell’utensile. Inoltre, l’azione di discesa in rampa lascerà un fisiologico segno al centro della tasca/foro lavorato. Per rimuoverlo, un utensile a testa piatta è la soluzione principalmente utilizzabile.

ESEMPI

Inserto AMEC® T-A® Geometria FLAT BOTTOM

FB - Fondo piano ‘Flat Bottom’

• Rappresenta la scelta migliore e più rigida per rendere piano il fondo di fori pre-esistenti • Se montato su mandrini corti o extracorti, l’inserto può essere usato per eseguire lamature di diametro maggiore del preforo (dipendentemente dal materiale)

• Disponibile da stock in HSS Super Cobalt e K20 Metallo duro con rivestimento TiN

• A richiesta disponibili altri rivestimenti • Disponibili in stock in HSS Super Cobalt rivestiti TiN • Disponibili in metallo duro K20 rivestiti Tin

Geometrie a Testa Speciali

Febametal ha messo a punta questa geometria di testa per punte integrali in metallo duro che limita e riduce praticamente a zero la bava in uscita su fori che incrociano altri fori o tagli interrotti. Qui sotto potete vedere due esempi che hanno performato molto bene su Aisi316 e acciaio legato.